8X84WSNSI-IWRC一120高强度镀锌钢丝绳的生产

摘要:为满足海洋船舶用户对高强度,粗直径镀锌钢丝绳的要求,以宝钢 7 7A热轧盘条为原料 ,拉丝采用直进式拉丝机,使用热镀锌工艺,捻制时严格控制预、后变形器的三辊间距及压弯量, 采用定径装置控制钢丝绳直径,生产直径 120mm多丝复合结构8×8 4WSNS+I WR镀锌钢丝绳 ,给出股、芯的规格及钢丝直径等技术参数。所生产的钢丝绳的最小破断拉力达到 8570kN。使用表明,该钢丝绳满足客户要求。

1. 钢丝绳的技术要求

海洋,船舶用钢丝绳是国内钢丝绳制造行业出现的新品种,由于该类钢丝绳使用条件的特殊性,对钢丝绳性能要求非常高不但钢丝绳直径大,而且对钢丝绳的力学性能及防腐效果也有很高的要求。海洋,船舶用钢丝绳的失效形式主要表现在 :

(1)低的抗疲劳性能和钢丝韧性 ,使用时易疲劳,断丝 ;

(2)因捻制不紧密,股松动,钢丝绳使用过程中出现绳芯外挤,股变形,结构错乱 ;

(3)防锈蚀油脂达不到要求,钢丝绳表面和内层钢丝之间缺少油脂,或者油脂不充足,造成钢丝早期锈蚀断丝,在点接 触 、线接触、面接触钢丝绳中,点接触钢丝绳不耐磨 、抗疲劳性能差;面接触钢丝绳虽然具有抗拉强度高、耐磨等特点,但其硬度也最高,柔软性能最差,因此点,面接触钢丝绳都不符合海洋及船舶用钢丝绳的选绳要求。线接触钢丝绳 , 特别是多股、多丝复合 型钢丝绳,由于其所具备的结构特点,广泛用于海洋 捕捞 、 船舶牵引、海洋提升等领域。

2 .制绳钢丝生产过程

2.1 原料选择

由于此次生产的镀锌钢丝绳抗拉强度要求较高(1770 MPa),同时又要具有很高的韧性,为了达到技术要求,制定盘条选择的原则 :

(1) 提高原料碳质量分数或原料合金化;

(2) 提高总压缩率;

(3) 降低铅浴温度。原料中 P, S元素含量过高会导致钢丝脆性提高,韧性降低,造成钢 丝弯曲和扭转性能差 ;金相组织不均匀和索氏体比例低会使原料的韧性变差,断面收缩率变低,钢丝表面容易形成拉 拔微裂纹,甚至导致断丝。为提高钢丝的力学性能并控制好通条均匀性,选用碳质量分数 为0.75%~ 0.78%共析成分的盘条,宝钢 77A热 轧盘条具有 较好的力学性能和加工性能,选为本次生产的原材料 。

2. 2制绳钢丝生产工艺

镀锌工艺的选择不仅直接影响半成品制绳钢丝的力学性能,同时对钢丝绳的整体性能也有决定性的影响,因此在设计镀锌工艺时重点对锌锅温度,浸锌时间,浸锌长度以及浸锌速度进行了设计。镀锌电磁抹拭技术在本次生产过程中对钢丝的性能控制起到了很大的作用,经过电磁抹拭后的镀锌制绳用钢丝的力学性能完全符合设计要求。为了满足钢丝绳的性能要求,首先,制绳用钢丝成品热处理采用煤气加热钢管马弗炉,即钢丝在耐热钢管中穿行,避免了由于钢丝表面脱碳引起的质量问题;其次 ,通过对铅温的控制, 提高钢丝抗拉强度;第三,根据钢丝规格及拉丝机类型特点,采用酸 洗薄磷化涂层拉拔工艺 ,改善了成品钢丝的表面质量,减轻了钢丝脆断倾向。制绳钢丝采用先镀后拉工艺原料钢丝选用9 /600直进拉丝机进行初次拉拔,在增强拉丝机卷筒水冷效果的同时,采用较大总压缩率和较小部分压缩率的方法提高镀锌制绳用钢丝的抗拉强度和韧性,以保证钢丝绳的综合力学拉强度均不小于1 720 MPa,其公称抗拉强度为1770 MPa。

3.钢丝绳生产工艺

3.1 钢丝绳中股的结构

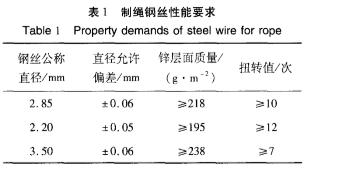

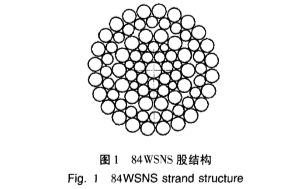

钢丝绳选用 8 X 84WSNS+I WR结构,其股结构 为 1+7+7/7+1 4~24+24,见表1.

3.2 配丝及捻制工艺参数

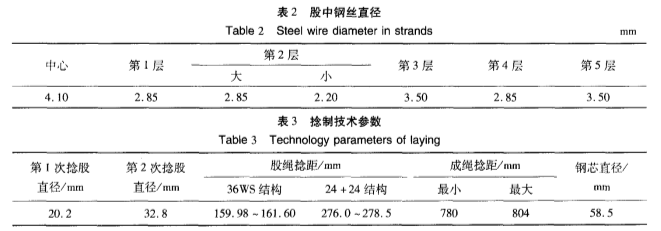

钢丝绳公称直径120mm,股分2次捻制,经计算得出股直径为32.8mm,从而确定出股中钢丝性能。制绳用镀锌钢丝的性能要求见表1,其中抗直径见表2,捻制参数见表 3。

3.3 股和绳的捻制

3. 3.1 捻距倍数 8 X 84WSNS钢丝绳股结构为 1+7+7/7+l 4— 24+24,内部是瓦林吞 一西鲁复合结构,外层再用较 粗 的钢丝包围形成西鲁式结构,在增加了股柔软性 的同时也提高了股的耐磨性 。股分2次捻制而成,内外层钢丝的捻距不相同,根据客户的要求进行设计 ,内层瓦林吞一西鲁复合结构股的捻距取160mm,外层西鲁式结构股的捻距取 275 mm,成绳捻距取780mm。捻股时选择1 2/500+18/500+24/500 串联机分 2次捻制,合绳时选用 8/1 250成绳机进行捻制 。由于该钢丝绳直径超过成绳机最初设计的要求,因此在合绳前对 8 /1 2 5 0成绳机的电气、机械系统进行全面的检查,并对部分零件进行了改进,股和绳的捻距倍数比生产普通钢丝绳时的捻距倍数都要小目的就是为了增强钢丝绳的柔软性与耐磨性。此次生产的 8×84WSNS结构钢丝绳既有西鲁式钢丝绳外层丝粗 、耐磨,抗挤压而 内部柔软 的特点,又有瓦林吞钢丝绳丝径细,柔软,抗弯曲疲劳的特点。

8×84WSNS钢丝绳结构为右交互捻 ,钢丝绳的捻法为右捻,股的捻法为左捻。绳芯采用 8×1 9钢芯结构增强了钢丝绳的破断拉力,不但安全系数能 达到要求,还增加了使用寿命。

3. 3.2 使用捻制变形装置

通过预变形和后变形可提高钢丝绳性能 。为了使钢丝绳具有 良好的不松散性能 , 应消除捻制应力,生产中采取如下措施 :(1)拉丝机工字轮收线 机上增设矫直器 ;(2)捻股机上配置后变形器 ;(3) 在成绳机上合绳时对股进行 预变形,合绳后再进行 后变形 ;( 4)成绳机后变形器之后安装定径装置,对钢丝绳进行压缩定径,以提高钢丝绳表面质量.经过拉丝工字轮矫直器矫直、股后变形,股预变形,钢丝绳后变形,钢丝绳定径等工序,捻制应力得到消除,钢丝绳具有良好的不松散性能,其结构紧密,椭圆度小,直径均匀,抗疲劳性能优良,使用寿命长,实物质量明显提高。

3.3. 3 绳芯和股绳表面处理

钢丝绳自身的结构特性,钢丝质量和捻制质量对钢丝绳的使用效果有决定性 的影响,润滑效果对使用寿命的影响同样不可忽视,使用品质优越的油 脂不仅能满足钢丝绳的贮存与运输要求,而且 能够 有效延长钢丝绳使用寿命 。对该钢丝绳在捻股时实 施淋油工艺 ,合绳时进行表面涂油处理;在捻制绳芯 的过程中,对绳芯表面进行涂油处理 , 保证股中各钢丝间充分润滑,从而达到增强钢丝抗腐蚀性能及润 滑性能的目的。

3.3. 4 股绳定尺生产

虽然标准允许对股中钢丝进行焊接,但 由于焊 接部位与基体相比, 力学性能存在较大的差异, 特别是本次生产的钢丝绳规格较大,钢丝较粗,因此在拉 拔成品钢 丝时采 用定 尺生产 (尤其是 股 的外 层钢 丝)确保股的通条性能。

4.钢丝绳性能分析

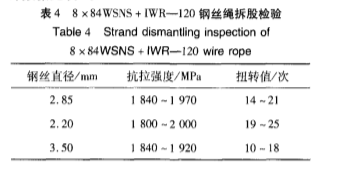

钢丝绳的力学性能检验按 GB/T 20067-2006

进行抗拉强度试验按 GB/T 228-2002《金属材料 室温拉伸试验方法》进行; 扭转试验按 GB/ T 2 3 9— 1 999{金属线材扭转试验方法》进行钢丝绳经拆股试验,钢丝直径和抗拉强度均符合要求,钢丝绳的最 小破断拉力达到 8 570 kN,所研制 的钢丝绳拆股统计数据见表 4。

5.结语

海洋,船舶用钢丝绳的发展趋势应该是以多股,多丝复合型线接触钢丝绳为主。多股 ,多丝复合型线接触钢丝绳 的填充系数大, 钢丝数多 、规格相对较小,钢丝绳 中股数多,韧性高, 所以钢丝绳柔软性好 ,对提高钢丝绳的使用寿命有利。生产过程中通过采 用镀锌电磁抹拭技术,捻股淋油 、绳芯表面处理,合绳过程中采用预 、后变形器消除应力,同时结合定径 装置的使用,大大提高 了钢丝绳的整体质量。所生产的 8×8 4WSNS+I WR一120,1770 MPa级高强度 粗直径多丝复合结构镀锌钢丝绳在华东沿海港口使用效果良好。

联系人:奥隆

手机:86-15573139663

电话:86-15573139663

邮箱:admin@aulone.com

地址: 湖南浏阳开元路36号